|

煤是我国储量丰富的燃料,全国燃料及动力消耗中的3/4来源于煤。解决 好煤的燃烧是我国的基本任务。多年来,本公司潜心研究,开发了多种结构型式的煤气发生炉。 固定床煤气发生炉是一项成熟的技术,已经应用了100多年,本公司生产的煤气发生炉已经成功地应用在冶金、机械、有色、陶瓷、金属制品等行业,如各种加 热炉、熔化炉、退火炉、烘干炉等。由于煤气不经冷却,直接供炉窑使用,即节能又能满足国家环保排放指标要求,煤气发生炉逐渐被各种炉窑广泛采用。

煤气发生炉工作原理:

在一般的煤气发生炉中,煤是由上而下、气化剂则是由下而上地进行逆流运 动,它们之间发生化学反应和热量交换。这样在煤气发生炉中形成了几个区域,一 般我们称为“层”。

按照煤气发生炉内气化过程进行的程序,可以将发生炉内部分为六层(见混 合煤气发生炉结构示意图):

1)灰渣层;2)氧化层(又称火层);3)还原层;4)干馏层;5)干燥层;6)空层;其 中氧化层和还原层又统称为反应层,干馏层和干燥层又统称为煤料准备层。

(1)灰渣层: 煤燃烧后产生灰渣,形成灰渣层,它在发生炉的Zui下部,覆盖在炉篦子之上。 其主要作用为: a保护炉篦和风帽,使它们不被氧化层的高温烧坏; b预热气化剂,气化剂从炉底进入后,首先经过灰渣层进行热交换,使灰渣层 温度降低,气化剂温度升高。一般气化剂能预热达300—450~C左右; c灰渣层还起了布风作用,使进入的气化剂在炉膛内尽量均匀分布。

(2)氧化层: 也称为燃烧层(火层)。从灰渣中升上来的气化剂中的氧与碳发生剧烈的燃烧 而生成二氧化碳,并放出大量的热量。它是气化过程中的主要区域之一,其主要反 应是: C+02→C02+97650大卡 ............................(1)

氧化层的高度一般为所用燃料块度的3—4倍,一般为100—200毫米。气化 层的温度一般要小于煤的灰熔点,控制在1200~C左右o

(3)还原层:

在氧化层的上面是还原层。赤热的碳具有很强的夺取氧化物中的氧而与之化 合的本领,所以在还原层中,二氧化碳和水蒸汽被碳还原成一氧化碳和氢气。这一 层也因此而得名,称为还原层,其主要反应为:

CO+C→2C0+38790大卡 ................................(2)

H20+C→H2+CO+28380大卡 .............................(3)

2H20+C→4C02+2H2+17970大卡 .........................(4)

由于还原层位于氧化层之上,从上升的气体中得到大量热量,因此还原层有 较高的温度约800—1100~C,这就为需要吸收热量的还原反应提供了条件。而严 格地讲,还原层还有Diyi、第二之分,下部温度较高的地方称Diyi还原层,温度达 950—1100~C,其厚度为300—400毫米左右;第二层为700—950℃之间,其厚度为 Diyi还原层1.5倍,约在450毫米左右。

(4)干馏层

干馏层位于还原层的上部,由还原层上升的气体随着热量的被消耗,其温度 逐渐下降,故干馏层温度约在150—700~C之间,煤在这个温度下,历经低温干馏 的过程,煤中挥发份发生裂解,产生甲烷、烯烃及焦油等物质,它们受热成为汽态, 即生成煤气并通过上面干燥层而逸出,成为煤气的组成部分。干馏层的高度随燃 料中挥发份含量及煤气炉操作情况而变化,一般>100毫米。

(5)干燥层:

干燥层位于干馏层上面,也即是燃料的面层,上升的热煤气与刚人炉的燃料 在这层相遇,进行热交换,燃料中的水分受热蒸发。一般认为干燥温度在室温—— 150~C之间,这一层的高度也随各种不同的操作情况而异,没有相对稳定之层高。

(6)空层:

空层即燃料层上部,炉体内的自由区,其主要作用是汇集煤气。也有的同志认 为:煤气在空层停留瞬间,在炉内温度较高时还有一些副反应发生,如:CO分解、 放出一些炭黑: 2C0C02+C 以及2H20十COCO:+112: 从上面六层简单叙述,我们可以看出煤气发生炉内进行的气化过程是比较复 杂的,既有气化反应,也有干馏和干燥过程。而且在实际生产的发生炉中,分层也 不是很严格的,相邻两层往往是相互交错的,各层的温度也是逐步过渡的,很 难具体划分,各层中气体成份的变化就更加复杂了,即使在专门的研究中,看法 也是分歧的。

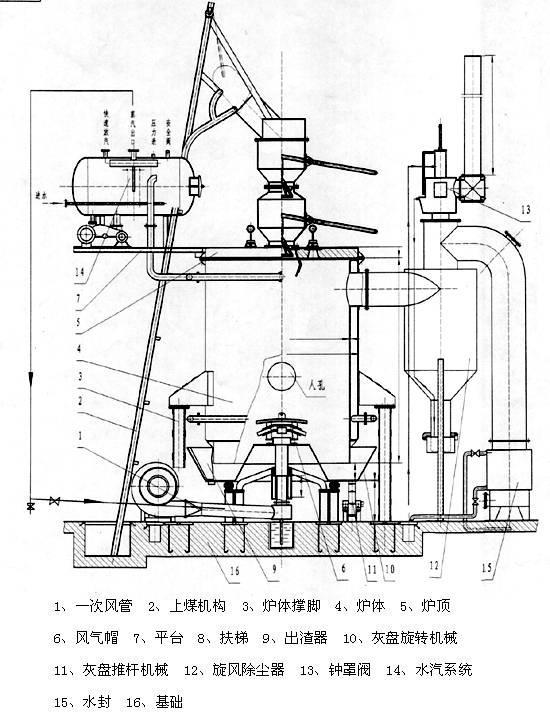

煤气炉的结构 对于固定床煤气炉有多种结构型式,按不同部位分述如下: 1加煤装置:间歇式加煤罩;双料钟;振动给煤机;拨齿加煤机。 2炉体结构:带压力全水套;半水套;无水套(耐火材料炉衬);常压全水套。 3炉篦:宝塔型;型钢焊接型。 4灰盘传动结构:拨齿型;蜗轮蜗杆型。 本公司生产各种形式的煤气炉,可供用户选择。(见混合煤气发生炉简装图):

|